废旧锂电池报废潮的来临,恰似一面镜子,使人能窥探到这一庞大产业背后所存在的困扰:环境污染与资源财富的挥霍。重压力之下,亟待一种既经济又高效的方式全面应对废旧锂电池的回收、拆解和再利用问题。

智能化、自动化技术的引入被认为是降低成本、提高效率的有效途径。然而,由于处理技术复杂,种类众多,而且重要的热处理设备的研发难以突破,整个行业的发展步履艰难。

在第九届动力电池回收利用产业发展论坛上,湖南万容科技股份有限公司董事长明果英对这一问题也提出了自己的看法:传统处理设备整套工序多达 19 道,热处理被分为众多步骤,包括低温溶剂挥发、中温隔膜碳化、高温粘结剂碳化,同时需配套RT炉等多段烟气处理,因而导致整套处理设备能耗高、烟气处理成本高,环保达标和安全性的实现更是困难重重。

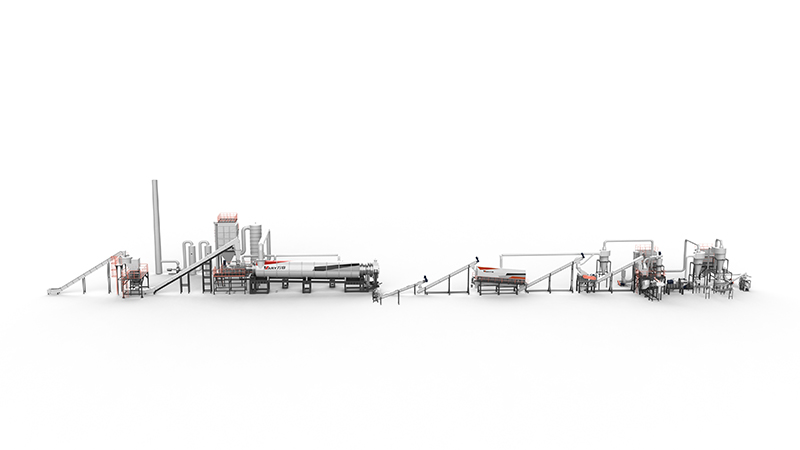

挑战与机遇并存。万容科技依托深耕固废资源化利用领域 20 多年的丰富经验,利用公司自主研发的核心枢纽技术——机械破碎分选及无氧热解技术,构建了全新的废旧锂电池回收拆解技术装备。

整套处理装备为 10 道工序,较传统工序降低 50% ,其中无氧热解技术装备集溶剂挥发、隔膜热解、粘结剂碳化及废气焚毁、烟气净化五大功能于一体。热解装备突破了热解气密封难题,采用组合性柔性密封技术,泄露系数为零,创造出真正的无氧环境,有效控制氧含量,保障了设备的安全稳定运行,系统运行中产生的热解气全部梯级回收利用,节能减排 80% 以上。

整套装备模块化设计,当前端锂电池破碎热解与后端全组分回收产出物筛分破碎段不匹配时,可拆分为两段,前后端均可单独运行,极大降低了设备联动故障率,提供了高效稳定的操作环境。整套设备适用于处理小型圆柱电池、软包电池等。

后段破碎筛分工序同样适用于极片物理回收(打粉),核心设备为采万容科技 20 年前研发应用于线路板回收的涡流粉碎分级设备,得到普通黑粉及高纯黑粉,较传统打粉设备,由 7 道工序减少为 4 道工序,减少了筛分、研磨设备,降低刀具、筛网易损问题,使设备故障率降低 80%,运行成本降低 30%。

无氧热解技术装备同样适用于隔膜、浆料、包装废弃物、擦机布等锂电池产业废物,既可通过设备销售模式合作,还可通过厂内合作模式,让企业在获取经济效益的同时,也能够发挥出环保的价值。

系列全新的废旧锂电池回收拆解技术已成功在江西和湖南的多个项目中得到了产业化应用,并取得了显著的成果。在湖南项目中,经过该技术处理的未注液极片,其极粉回收率高达 99%。在江西项目中,经过热解处理的锂电池产业废物,经济效益非常可观。

在废旧锂电池回收拆解的诸多挑战面前,万容科技提供了可靠、全面的解决方案。期待万容科技以革故鼎新的精神推动新能源环保回收的发展,引领行业向更高效和绿色的未来迈进。

来源:红网

作者:通讯员 刘艺

编辑:郭雅倩

本站原创文章,转载请附上原文链接。